深拉伸产品(圆形/异形)在模具设计时,经常要运用旋切工艺将产品与废料分离。下面,具体用一个圆形拉伸件实例讲解如何具体进行旋切工艺设计。

实例参数:

产品壁厚0.8mm;

产品内径尺寸直径18.00;

产品高度尺寸55.00+0.02/-0.02;

产品拉伸体外壁不允许有台阶;

产品切断面要求平面。

实例一:圆形深拉伸产品旋切工艺设计

首先,我们需要确定旋切工艺的几个具体参数:

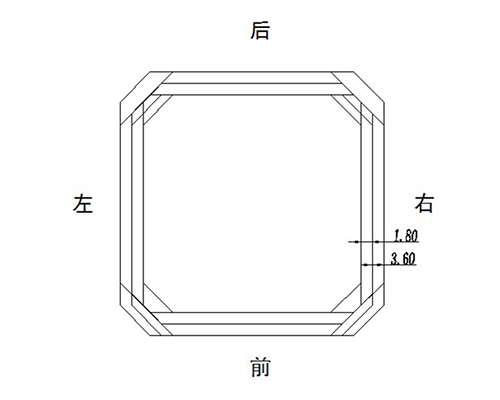

1.滑块前后左右的最大活动量为3.60mm即刀口切断距离为1.80mm,刀口切断距离我司在设计时一般采用产品壁厚的2-2.5倍,随滑块行程做相应调整;

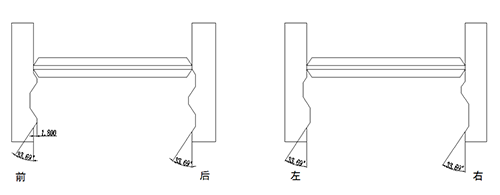

2.滑块受力角度33.69°,在此需要特殊说明,我司在设计受力角度时考虑到滑块与导轨的寿命,一般不超过40°,具体取值随滑块行程做相应调整;

3.滑块过渡直身位2.0mm。

向上拉伸旋切工艺的具体运行原理:

首先,冲床下行,产品进入旋切刀口内孔(刀口内孔与产品外径间隙单边+0.05mm),冲床继续下行,旋切刀口受力于下模顶杆向上退(此时旋切刀口相对上模的运行方向相反),开始旋切运动。

旋切刀口与滑块相连,滑块在导轨受力角的作用下,开始前、后、左、右的运动。其中,旋切初始第一刀的方向没有严格定义,只需注意若产品侧壁有侧冲孔,尽量将侧冲孔的方向选为第一刀的运动方向。

如上图图一所示,此款产品无侧冲孔,我司采用的方案是:第一刀向前、右方各运动1.80mm;第二刀向后方运动3.60mm;第三刀向左方运动3.60mm;第四刀向前方运动3.60mm;第五刀向右方运动3.60mm,完成整个旋切切边动作。

以上即为我司在连续模向上拉伸圆形工件中采用旋切工艺的一例。另外,我司在传递模向下拉伸圆形工件、传递模拉伸长方形工件(锂电池壳)旋切工艺也有相对应的经验积累,在后续的文章中会做具体分享,希望有兴趣的同行可以持续关注、一起交流。