D先生以前在某大型日资企业供职多年,所以积累了不少的日资客户。自己创业后,前期做过机械零件加工,后面最终转型做了五金冲压。

认识他缘于微博,当时有好友转发他发的博文,一看是工业品同行,于是互粉了对方。几次互动后,相互留下了手机号。因为他的工厂离我们工厂不远,所以我特意找了个合适的时间与他实现了O2O。

聊天中得知D先生做主要做折弯冲压加工,深拉伸冲压自己工厂对应不了,但是经常也有客户询问。刚好我们主要定位是做深拉伸模具,正好在业务上面有个互补。我们协商着如果有合适的案子可以一起合作看看,因为大家在经营理念方面还是很合拍的。

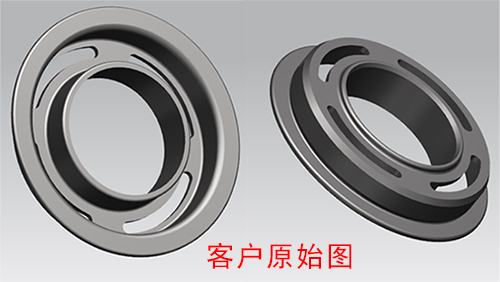

上周,D先生从微信里发来一张图纸。说是用在某特汽车上面的零件,考虑使用深拉伸冲压加工,于是就发给了我。

从产品的外形来看,这款产品是可以用深拉伸冲压加工的。但是仔细确认图纸发现好几处尺寸又无法用拉伸冲压一次性完成,因为产品有几处材料壁厚要求不一样,而且有一个1.4mm左右的台阶,另外翻边处还有倒角方向也与冲压加工不符。当时我就觉得需要冲压+切削两种加工方式才能保证图纸上面的尺寸要求。我将自己的疑问告诉D先生,并立即约他到我们东莞工厂当面协商加工工艺。

D先生是日业出身,很准时地来到了我们工厂,还带来了技术人员。我也叫上了技术部模具工程师,大家一起面对面沟通。

原来这款产品的终端客户是某知名汽车品牌,当初设计时考虑是用切削加工。但是产品数量较多,D先生团队认为切削加工的效率太低成本不符,所以想检讨用拉伸冲压加工。

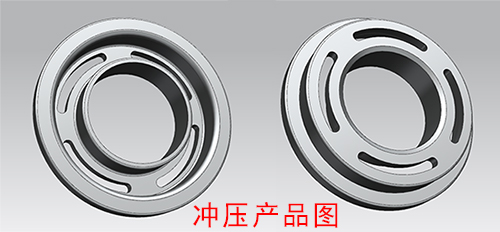

我们模具工程师将冲压加工不能一次性达到尺寸要求的原因告诉了他们,毕竟大家都是冲压加工同行,问题一说出来立即就明白了问题所在。所以,我们大家一致认同用冲压+切削加工两种方式对应此款产品。具体做法就是先用冲压拉伸做出产品的外形,并将局部尺寸通过模具保证到精度。不能冲压成型的尺寸通过切削进行二次加工。这样以来,产品的切削加工量会大大减少,效率会有很大提高。至于含上深拉伸模具后,成本分摊到产品上面是否还有竞争力就要看产品的用量了。

D先生对这样的方案很有信心,他指示我们按冲压加工的工艺画出产品图,同时评估深拉伸模具价格。他说要向客户正式提案,争取早日得到客户认可,因为手上已经拿到产品订单了,必须马上决定加工工艺进行生产。

送完D先生,我们模具工程师很快画好了冲压产品图,并提出了模具的初步预算。我相信这样的模具成本投入,与切削加工相比还是很有优势的。因为,帮助客户从切削加工转到冲压拉伸加工我们已经有很多件成功案例了。其他客户通过这样的方式都做到了至少30%以上的成本降低,我相信D先生也会发现这个价值成在。