首先是拟定零件加工的工艺路线,然后再确定每一道工序的工序尺寸、所用设备和工艺装备以及切削规范、工时定额等。这两个步骤是互相联系的,应进行综合分析。

工艺路线的拟定是制定工艺过程的总体布局,主要任务是选择各个表面的加工方法,确定各个表面的加工顺序,以及整个工艺过程中工序数目的多少等。

拟定工艺路线的一般原则

1、先加工基准面

零件在加工过程中,作为定位基准的表面应首先加工出来,以便尽快为后续工序的加工提供精基准。称为“基准先行”。

2、划分加工阶段

加工质量要求高的表面,都划分加工阶段,一般可分为粗加工、半精加工和精加工三个阶段。主要是为了保证加工质量;有利于合理使用设备;便于安排热处理工序;以及便于时发现毛坯缺陷等。

3、先面后孔

对于箱体、支架和连杆等零件应先加工平面后加工孔。这样就可以以平面定位加工孔,保证平面和孔的位置精度,而且对平面上的孔的加工带来方便。

4、光整加工

光整加工后的工件主要表面的光整加工(如研磨、珩磨、精磨\\滚压加工等),应放在工艺路线最后阶段进行,加工后的表面光洁度在Ra0.8um以上,轻微的碰撞都会损坏表面,在日本、德国等国家,在光整加工后,都要用绒布进行保护,绝对不准用手或其它物件直接接触工件,以免光整加工的表面,由于工序间的转运和安装而受到损伤。

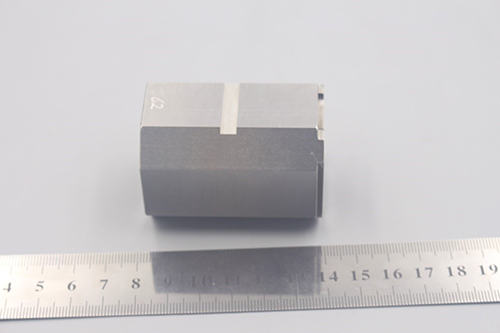

精密模具零件的工艺是指成型和制坯工具的加工,此外还包括剪切模和模切模具。

通常情况下,模具有上模和下模两部分组成。将钢板放置在上下模之间,在压力机的作用下实现材料的成型,当压力机打开时,就会获得由模具形状所确定的工件或去除相应的废料。

精密模具加工工艺流程的安排:

(1)进行底面的加工,要保证加工质量;

(2)找正铸件毛坯的基准,对2D和3D型面的余量进行检查;

(3)对2D和3D型面进行粗加工,以及非安装非工作平面的加工,包括安全平台面、侧基准面等;

(4)侧基准面进行找正,确保加工精度;

(5)对2D和3D型面进行半精加工,安装工作面的精加工,包括接触面、安装面、工作面等等;

(6)对各种导向面、导向孔进行半精加工,在精加工工艺基准孔和高度基准面上留有一定的余量,并记录下数据;

(7)对加工精度进行检验和复查,然后进行镶作操作;

(8)工艺基准孔基准面的找正,要在精加工前,而且还要对镶块余量进行检查;

(9)对2D和3D型面进行精加工,还有导向面及导向孔;

(10)最后对加工精度进行最终的检验和复查,确认有内有问题。