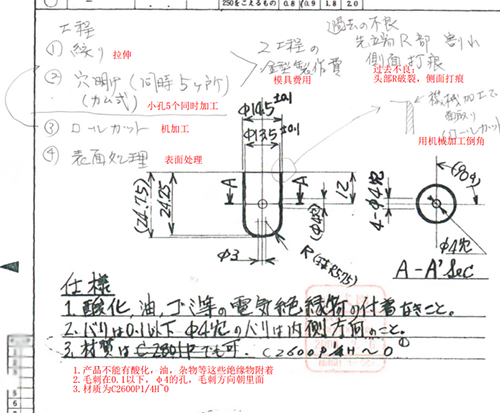

说到模具设计,一般的设计师经常会结合产品要求与现在的设备产能来设计模具,在上个月的时候,我们日本A客户发来一款拉伸模具的产品询价,产品不难,客户想分为拉伸一套模具,冲孔一套模具。顺序是1.拉伸,2.机加工C角,3.冲孔,4.电镀。客户最开始的时候是有要求按以上顺序加工的,但是按这样的顺序加工客户也遇到了难题。

之前在给别家做模具时,在自家里冲压模具时发生了一些不良,客户如实跟我们讲出他们的问题点,希望我们不要造成同样的不良。同时客户写出了以前产品所遇到的不良并附了图片,头部R破裂,和侧面打痕,如下图:

我们把客户问题进行了总结与分析,找到一些避免这些原因的办法,同时根据客户工艺的先后顺序要求,以前的加工厂家得做成两套单冲模具,通过工程师与客户的直接沟通,同时秉着为客户创造收益的企业使命,应该为客户解决他们的问题。

问题一:那两点不良发生的原因需要改善。客户要求单冲模具,首要虽然拉伸高度不高,而且材料是铜。但是用一步完成拉伸成形,头部R是容易破裂的。

问题二:生产效率必须较之前加强,以前的两个单冲模具的话,生产效率比较慢。希望我们能改善这个问题。

问题三:成本希望得到控制。讲到这三个问题,很多人可能会觉得多难啊,客户又想冲压模具好用又想成本低,哪有这么好的事?

我们的模具设计师还真做到了!可以通过模具设计来解决以上所有问题的,专业为日本设计20年的模具工程师经验可不是空谈,我们提议采用连续模的方式,拉伸3-4步成型,这样可以解决R破裂的问题。关于打痕的问题,材质是铜,比较软,冲头稍微磨损容易产生铁屑,所以建议模具冲头用硬度高的粉末高速钢HAP40,或者钨钢,用这些材料就可以保证模具的寿命。同时这样做出来的产品单价比前面两套模具的成本低了50%。

最终客户也采用我们的设计方案,产品也成功给到客户,其实很多时候我们就差那一步,真正的为客户解决问题,刚好解燃眉之急。